Technische Diagnostik

Der Betrieb von technischen Anlagen impliziert die Überwachung ihres technischen Zustands zum Zwecke der Überwachung und Wartungsplanung.

Ziel ist es, Ausfälle zu vermeiden, deren Beseitigung die mit ungeplanten Ausfallzeiten technischer Geräte verbundenen finanziellen Kosten erfordert.

Das Magnetfeld von rotierenden oder elektrischen Maschinen und Geräten sowie die Magnetisierung von ferromagnetischen Strukturelementen sind potenzielle Informationsquellen über den Zustand der Geräte.

Durch die Messung dieser Magnetfelder können wir Veränderungen im Laufe der Zeit überwachen und einen sich anbahnenden Fehler erkennen.

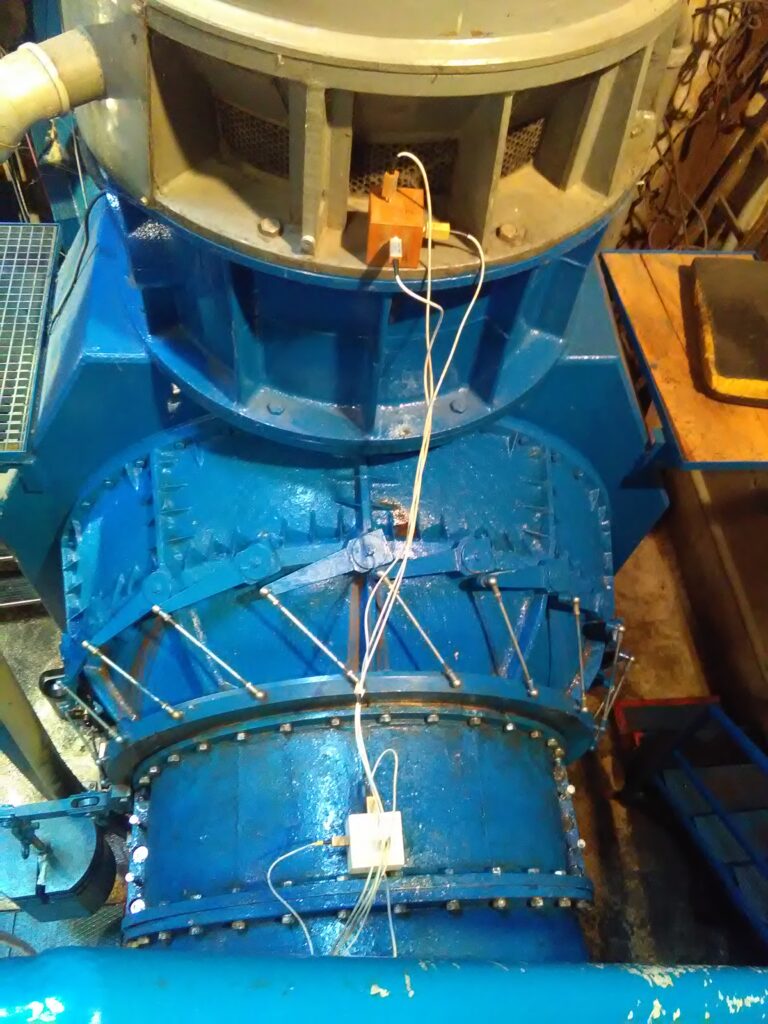

Eines der implementierten Beispiele ist die Messung des Zustands eines kleinen Wasserkraftwerks mit einer installierten Leistung von 400 kW, das von einer Kaplan-Turbine angetrieben wird.

Der Vorteil der Diagnose mit Hilfe von Magnetfeldern ist ihre Berührungslosigkeit.

Das Messgerät wird in der Nähe des zu messenden Geräts platziert und nimmt das Magnetfeld auf.

Im Gegensatz zu Vibrations- und Dehnungsmessstreifenmessungen ist die Vorbereitung einer solchen Messung einfach und zeitsparend.

Durch die Analyse der gemessenen Daten konnten wir die Torsionsschwingung der Welle der Kaplanturbine bestätigen, ohne sie unter den Bedingungen des normalen Betriebs eines kleinen Wasserkraftwerks abschalten zu müssen.

Um dasselbe Ergebnis mit Dehnungsmessstreifen zu erhalten, müssten wir die Turbine abschalten, das Turbinengehäuse demontieren und die Sensoren mit den Messgeräten auf die Welle kleben, das Gehäuse wieder montieren und die Turbine in Betrieb nehmen.

Die Kosteneinsparungen bei den Abschalt- und Montagearbeiten sind offensichtlich.

Wir haben in der Fachzeitschrift Sustainability ausführlich über die Möglichkeiten der technischen Diagnostik geschrieben, und Sie können es unter folgendem Link lesen: https://www.mdpi.com/2071-1050/13/16/9197